Prodotti

Lavorazione di tornitura

Cos'è la lavorazione di tornitura CNC?

Puoi essere certo di acquistare tornitura CNC dalla nostra fabbrica e ti offriremo il miglior servizio post-vendita e consegne puntuali.

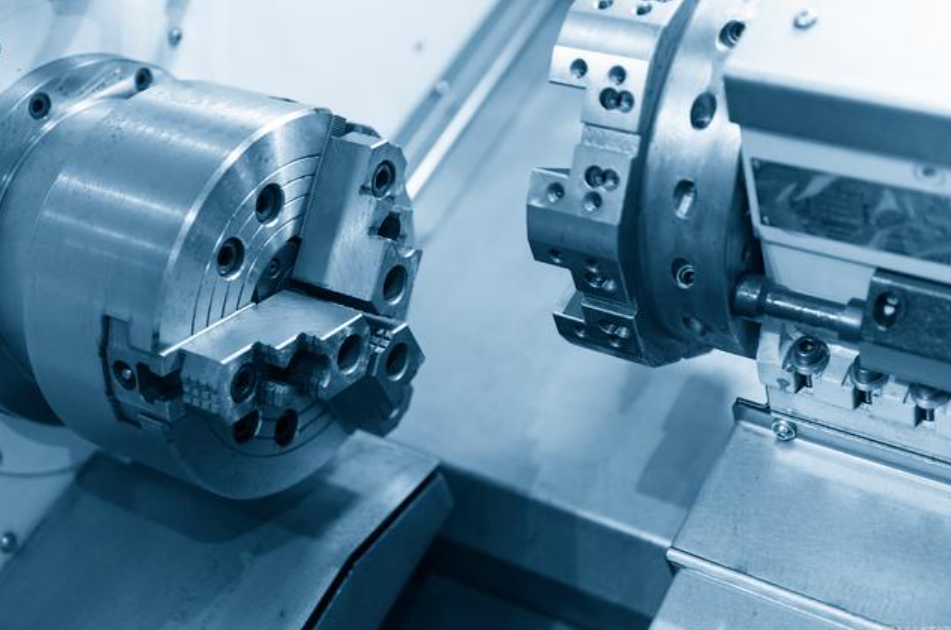

La tornitura CNC, nota anche come tornitura a controllo numerico computerizzato, è un moderno processo di lavorazione utilizzato per creare componenti cilindrici rimuovendo materiale da un pezzo. Implica l'uso di macchine controllate da computer, tipicamente torni, per modellare con precisione il pezzo secondo le istruzioni programmate. Gli utensili da taglio sono guidati dal sistema di controllo computerizzato per raggiungere elevati livelli di precisione ed efficienza. La tornitura CNC è ampiamente utilizzata nella produzione per la sua capacità di produrre parti personalizzate con tolleranze strette e ripetibilità, rendendola adatta a una varietà di materiali e volumi di produzione.

Come funziona la tornitura CNC?

1. Confermare la geometria e le dimensioni del pezzo

Prima di iniziare il processo di tornitura, è essenziale verificare la geometria e le dimensioni del pezzo in conformità con i disegni CAD forniti. Ciò comporta la conferma di dettagli quali diametro, lunghezza, requisiti di finitura superficiale, tolleranze di lavorazione e altri parametri rilevanti del pezzo.

2. Scegli lo strumento di svolta giusto

Durante il processo di tornitura CNC, i produttori devono scegliere attentamente un utensile appropriato per il materiale e la geometria del pezzo, considerando fattori quali taglienti, angoli e durezza. Allo stesso tempo, devono stabilire i parametri del processo, tra cui velocità di rotazione, velocità di avanzamento, profondità di taglio e altre impostazioni rilevanti.

3. Regolare l'albero di movimento del tornio

Prima di iniziare il processo di tornitura, è essenziale calibrare i diversi assi di movimento del tornio, inclusi l'albero di avanzamento longitudinale, l'albero di avanzamento trasversale e l'albero principale. Questa regolazione è fondamentale per garantire che l'utensile di tornitura possa tagliare con precisione il pezzo nella posizione e nella direzione previste.

4. Impostazione dei parametri del processo di taglio

In base al materiale del pezzo e alle specifiche esigenze di lavorazione, predefiniamo la velocità del tornio, la velocità di avanzamento, la profondità di taglio e altri parametri per ottenere il risultato di lavorazione desiderato. Questo approccio proattivo garantisce che il processo di lavorazione sia in linea con i requisiti previsti e si traduca nella qualità e precisione previste.

5. Processo di tornitura

Durante il processo di tornitura, è essenziale manovrare l'utensile di tornitura lungo gli assi assiale e trasversale del pezzo per eseguire operazioni di taglio o rettifica. È importante mantenere uno spazio di contatto minimo tra l'utensile di tornitura e la superficie del pezzo per garantire un taglio preciso ed efficace.

6. Ispezione

Al completamento del processo di tornitura, Keming Machine Shop effettua un'ispezione approfondita del pezzo per verificare la conformità ai parametri specificati, tra cui dimensioni, forma e finitura superficiale. Questa ispezione mira anche a identificare eventuali difetti, deformazioni o altri problemi che potrebbero essere insorti durante il processo di lavorazione.

Consideriamo come esempio la tornitura CNC di una parte di albero. È fondamentale analizzare le caratteristiche strutturali, le specifiche dimensionali e le potenziali sfide di lavorazione della parte. Considerati i rigorosi requisiti di rugosità superficiale, optiamo per utensili in acciaio rapido per facilitare il taglio ad alta velocità. In pratica, iniziamo fissando il pezzo sul tornio CNC e quindi configurando la velocità di taglio, l'avanzamento e la profondità di taglio appropriate. Successivamente, il sistema CNC viene avviato per mettere in movimento l'utensile di tornitura lungo il percorso predeterminato. Durante tutto il processo di lavorazione, vengono apportate continue modifiche ai parametri di taglio per mantenere un equilibrio tra qualità di taglio ed efficienza. Infine, un'analisi completa dei risultati della lavorazione ci consente di accertare se l'accuratezza dimensionale e la ruvidità superficiale del pezzo sono in linea con le specifiche di progettazione.

Tipi di operazioni di tornitura CNC

Tornitura in linea retta

La tornitura lineare è un processo di lavorazione che utilizza utensili da taglio per ridurre uniformemente il diametro del pezzo. Questa tecnologia è appositamente progettata per ottenere uno spessore predeterminato del materiale. Eliminando rapidamente una porzione di materiale, previene efficacemente le alterazioni del diametro del prodotto. Questo processo viene talvolta definito lavorazione di sgrossatura e richiede una successiva lavorazione per ottenere la precisione dimensionale.

Zigrinatura

Questa operazione comporta la creazione di motivi irregolari, angolati o intersecanti sulla superficie del pezzo attraverso la lavorazione. Il modello risultante in genere migliora la presa aumentando l'attrito. È particolarmente adatto per la produzione di bulloni e dadi destinati a fori filettati. È importante evidenziare che questa operazione può richiedere l’utilizzo di un godrone appositamente studiato.

Segmentazione

La segmentazione è una tecnica di lavorazione che prevede l'utilizzo di un utensile da taglio a punto singolo per creare una scanalatura profonda nel materiale, rimuovendo efficacemente le sezioni interne. Come suggerisce il nome, questo processo comporta la produzione di parti separate o il taglio di sezioni dal materiale originale.

Tornitura conica

La tornitura conica è il processo di diminuzione graduale del diametro del materiale da un'estremità all'altra. Ciò si ottiene attraverso il movimento angolare tra il materiale e l'utensile da taglio, che porta ad una transizione e riduzione graduale del diametro del pezzo. Analogamente ad altre operazioni di tornitura, il risultato finale della tornitura conica è un prodotto cilindrico.

Filettatura

La filettatura, come processo di tornitura CNC, prevede che l'utensile da taglio si muova lungo il lato del materiale per creare filettature sulla superficie esterna del pezzo. Questi fili sono costituiti da scanalature a spirale con lunghezze e spaziature specifiche.

Scanalatura

Questa operazione di tornitura comporta la creazione di un taglio stretto, o scanalatura, nel pezzo. Implica l'uso di una testa dell'utensile affilata per ritagliare una scanalatura della stessa larghezza dell'utensile da taglio. Utilizzando una gamma di utensili da taglio, è possibile realizzare anche scanalature più larghe.

Materiali comuni per tornitura CNC

Metallo:

I materiali metallici, come acciaio, alluminio, rame, titanio e nichel, sono comunemente utilizzati nei processi di tornitura CNC grazie alla loro elevata resistenza, durezza ed eccellente conduttività elettrica. Questi materiali trovano ampie applicazioni nel settore aerospaziale, nella produzione automobilistica, nella produzione di macchinari e in altri settori. Quando si lavorano materiali metallici, è essenziale scegliere utensili da taglio e parametri di lavorazione adeguati in base alla durezza e alla resistenza del materiale.

Plastica:

La plastica è un altro materiale prevalente per la tornitura CNC, ampiamente utilizzato in oggetti di uso quotidiano, prodotti elettronici, apparecchiature di comunicazione e altro ancora. I materiali plastici presentano tipicamente un'eccellente resistenza all'usura, resistenza alla corrosione e bassa densità. Diversi tipi di plastica variano in resistenza e rigidità. Quando si lavorano materiali plastici utilizzando torni CNC, è necessario prestare particolare attenzione alla velocità di taglio, alla velocità di avanzamento e all'uso di refrigeranti.

Materiali compositi:

I materiali compositi utilizzati nella tornitura CNC, come la fibra di carbonio e la fibra di vetro, sono noti per la loro leggerezza, elevata resistenza e rigidità. Sono ampiamente impiegati nel settore aerospaziale, nella costruzione navale, nelle attrezzature sportive e in altri settori. La lavorazione dei materiali compositi richiede una considerazione speciale nella scelta degli strumenti di lavorazione e nel controllo dei parametri di lavorazione per prevenire crepe e danni a questi materiali.

Vantaggi della tornitura CNC

Precisione:

La tornitura CNC offre il vantaggio significativo di un'elevata precisione. A differenza della tradizionale tornitura meccanica, che si basa sul controllo manuale ed è suscettibile ai fattori umani, la tornitura CNC utilizza il movimento dell'utensile controllato dal computer per ottenere una lavorazione accurata e garantire l'accuratezza delle dimensioni del pezzo.

Efficienza:

Un altro vantaggio chiave della tornitura CNC è la sua elevata efficienza. La tornitura meccanica tradizionale richiede la regolazione manuale della posizione e della velocità dell'utensile, con conseguente minore efficienza di lavorazione. La tornitura CNC, d'altro canto, sfrutta programmi di elaborazione già scritti per consentire il funzionamento automatico, migliorando significativamente l'efficienza della lavorazione. Inoltre, la tornitura CNC può eseguire più processi contemporaneamente, aumentando ulteriormente l’efficienza complessiva.

Automazione:

La tornitura CNC è caratterizzata da un elevato grado di automazione. Attraverso il sistema di controllo computerizzato, i torni CNC possono ottenere cambi utensile automatici, misurazioni, correzioni e altre funzioni. Ciò non solo riduce l'intensità del lavoro dell'operatore, ma migliora anche la stabilità e l'affidabilità della lavorazione.

Flessibilità e diversità:

La tornitura CNC offre anche flessibilità e diversità. Modificando il programma di lavorazione, è possibile lavorare pezzi diversi per soddisfare le diverse esigenze di prodotto. Inoltre, la tornitura CNC può gestire la lavorazione di forme complesse, come curve e superfici, soddisfacendo le esigenze di varie parti.

Limitazioni della tornitura CNC

Quando si valuta la tornitura CNC come processo di lavorazione, è importante considerare i suoi limiti prima di prendere una decisione. La tornitura CNC è particolarmente adatta per la lavorazione di pezzi simmetrici lungo l'asse di rotazione. Tuttavia, per le parti con forme asimmetriche, è necessario utilizzare metodi di lavorazione alternativi. Inoltre, la tornitura CNC non è adatta per pezzi con sezioni irregolari e, in questi casi, sono più appropriate altre tecniche di lavorazione come la fresatura CNC.

Tipologie di torni CNC

La tornitura CNC utilizza principalmente torni, ma esistono molti tipi di queste macchine, ciascuna adatta a specifiche operazioni di tornitura. Esistono quattro tipi principali di torni CNC comunemente utilizzati nei progetti di lavorazione:

Tornio CNC orizzontale

Questi torni coprono tutte le caratteristiche standard di un tipico tornio e vengono utilizzati in un'ampia varietà di applicazioni industriali. Sono particolarmente adatti per operazioni di tornitura e alesatura.

Tornio CNC verticale

Simili ai torni orizzontali, la differenza principale sta nel modo in cui trattengono il pezzo. In questo caso il materiale viene posizionato verticalmente partendo dal basso, quindi ruotato e tagliato. Pertanto, queste macchine sono ideali per operazioni con spazio limitato.

Centro di tornitura orizzontale

Un centro di tornitura orizzontale è un'attrezzatura chiusa che ha sia capacità di foratura che di fresatura. Come suggerisce il nome, i centri di tornitura montano l'utensile con orientamento orizzontale e lo ruotano gradualmente per tagliare il pezzo, sfruttando la gravità per favorire la rimozione del materiale.

Centro di tornitura verticale

Il centro di tornitura verticale unisce le caratteristiche di un centro di tornitura orizzontale e di una fresatrice CNC. Il design mantiene il mandrino rotante vicino al suolo per facilitare la movimentazione di pezzi di grandi dimensioni.

Esempi di parti tornite CNC

Parti dell'albero:

Gli alberi sono componenti allungati a forma di asta spesso utilizzati nei sistemi meccanici per la trasmissione di potenza e il carico. Ottenere precisione e un'elevata qualità superficiale è fondamentale quando si tornino alberi, che spesso richiedono tornitura di precisione e tornitura del diametro esterno su un tornio. Le parti dell'albero sono ampiamente utilizzate in vari settori come macchine utensili, biciclette, automobili, navi, aerospaziale, ecc.

Parti cilindriche:

Le parti cilindriche sono una categoria comune nella tornitura CNC e comprendono componenti come eliche, cilindri idraulici, cuscinetti, flange, camme e manovelle. La lavorazione di parti cilindriche richiede esperienza nella selezione e nella regolazione degli utensili del tornio per garantire precisione e qualità della superficie.

Parti del disco e del manicotto:

Un altro tipo comune prodotto dalla tornitura CNC comprende parti di dischi e manicotti come ingranaggi, bielle, cuscinetti a strisciamento e corpi di pompa. Quando si lavorano queste parti, è necessario prestare attenzione ai dettagli della selezione dell'utensile e della sequenza di lavorazione.

altre parti:

Oltre ai tipi sopra menzionati, la tornitura CNC viene utilizzata anche per lavorare una varietà di parti di trasmissione, componenti strutturali e connettori, inclusi dadi, bulloni, perni e flange. I requisiti di lavorazione di queste parti variano e i metodi e gli strumenti di lavorazione appropriati devono essere selezionati in base a disegni specifici.

In sintesi, la tornitura CNC è un metodo di lavorazione ampiamente utilizzato in grado di produrre una varietà di parti. Queste parti sono ampiamente utilizzate nella produzione di macchinari, automobili, aerospaziali, macchinari di ingegneria, costruzioni navali e altri settori.

Metodi di produzione alternativi

Fresatura CNC:

Simile alla tornitura CNC, la fresatura CNC è un processo di produzione sottrattiva in cui un utensile rotante rimuove materiale da un pezzo fermo. Tuttavia, la fresatura CNC offre una maggiore versatilità e può creare forme complesse. Il processo è ideale per produrre prototipi, stampi e parti con design complessi. A differenza della tornitura CNC, la fresatura CNC può gestire una gamma più ampia di forme e design, rendendola un metodo di produzione alternativo ideale per forme complesse o requisiti di lavorazione multiasse.

Colata di investimento:

La microfusione è un metodo di produzione in più fasi utilizzato per creare parti metalliche. Si tratta di creare un modello in cera della parte desiderata, rivestirlo con un guscio di ceramica e quindi sciogliere la cera per lasciare un guscio cavo. Il metallo fuso viene quindi riempito nel guscio e si raffredda per formare una parte metallica solida. A differenza della tornitura CNC (un processo di lavorazione sottrattiva), la fusione a cera persa è una forma di produzione additiva. È particolarmente vantaggioso per la produzione di piccoli pezzi di precisione con finiture superficiali fini e geometrie complesse che potrebbero essere difficili da ottenere con la tornitura CNC.

forgiatura:

La forgiatura è un processo di produzione che modella il metallo applicando forze di compressione localizzate, a differenza della tornitura CNC, che rimuove materiale per ottenere la forma desiderata. L'applicazione di pressione e calore nella forgiatura crea parti resistenti e durevoli perché allinea la struttura dei grani del metallo, migliorandone così le proprietà meccaniche. Il metodo è ideale per la produzione in serie di parti quali componenti automobilistici, componenti aerospaziali e strumenti industriali. Nessun materiale viene rimosso durante il processo di forgiatura, a differenza della tornitura CNC, che migliora le proprietà di resistenza.

- View as

Lavorazione di tornitura dell'alluminio

Quella che segue è l'introduzione della lavorazione di tornitura dell'alluminio di alta qualità, sperando di aiutarti a comprendere meglio la lavorazione di tornitura dell'alluminio. Benvenuti nuovi e vecchi clienti che continueranno a collaborare con noi per creare un futuro migliore! La tornitura dell'alluminio è un processo di produzione utilizzato per produrre componenti di precisione da materiali in alluminio. L'alluminio è una scelta molto popolare per la lavorazione meccanica grazie alla sua combinazione di robustezza, leggerezza e resistenza alla corrosione, che lo rendono ideale per l'uso in un'ampia gamma di settori, tra cui quello aerospaziale, automobilistico ed elettronico.

Lavorazione di tornitura dei metalli

In qualità di produttore professionale, vorremmo fornirti la lavorazione di tornitura dei metalli. E ti offriremo il miglior servizio post-vendita e consegne puntuali. La lavorazione di tornitura dei metalli è un processo di produzione che prevede l'utilizzo di un tornio e di utensili da taglio per rimuovere il materiale in eccesso da un pezzo di metallo e creare un prodotto finito con dimensioni precise e desiderate forma. Il tornio fa ruotare il pezzo sul proprio asse, mentre un utensile da taglio lo modella gradualmente, con l'obiettivo di creare il disegno geometrico desiderato.

Lavorazione di tornitura dell'acciaio

Puoi essere certo di acquistare la lavorazione di tornitura dell'acciaio dalla nostra fabbrica e ti offriremo il miglior servizio post-vendita e consegne puntuali. La lavorazione di tornitura dell'acciaio è il processo di rimozione del metallo da un pezzo grezzo di materiale d'acciaio per creare un prodotto finito utilizzando un tornio. Il tornio è una macchina utensile che ruota il pezzo sul proprio asse, mentre un utensile da taglio viene utilizzato per rimuovere il materiale in eccesso dal pezzo, ottenendo così un pezzo dalla forma precisa.